新能源赛道催生新需求,国产五轴机床在储能电池盒加工领域实现批量应用

随着全球新能源汽车与储能产业的爆发式增长,作为核心部件的锂电池其结构件——电池盒(又称电池托盘)的制造需求正急剧攀升。近日,以科德数控、海天精工为代表的国产机床企业宣布,其自主研发的五轴联动加工中心已在国内多家头部电池制造商的生产线上实现批量交付与应用,专门用于加工铝合金或复合材料的大型储能电池盒。这一突破标志着国产高端数控机床在新能源这一战略领域撕开了一道重要的“进口替代”口子。

市场需求:轻量化与复杂结构驱动加工升级

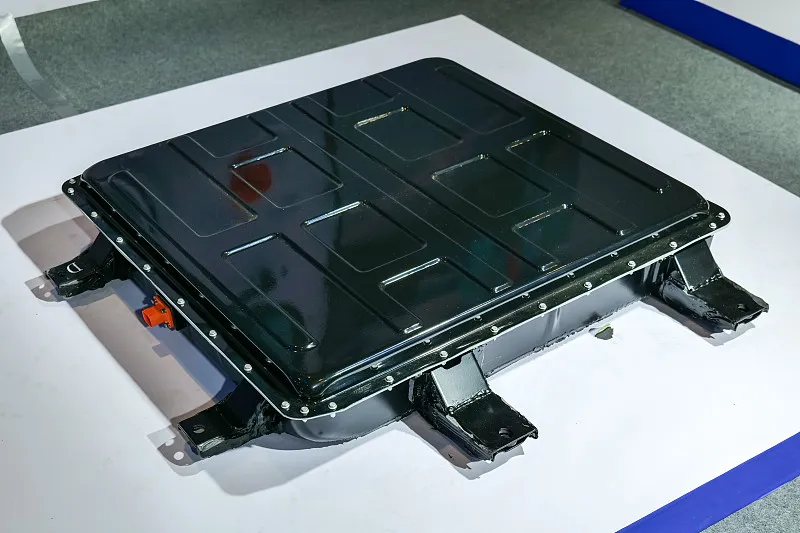

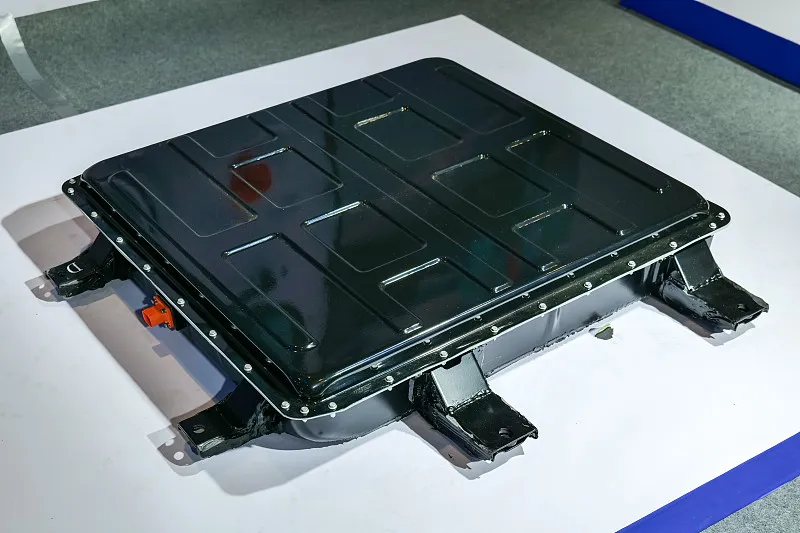

与传统汽车部件不同,新能源车的电池盒不仅是容器,更是车身结构件,需同时满足 高强度、高密封性、轻量化 的要求。这导致其结构多为复杂的多腔体、多筋板设计,且对形位公差和表面质量要求苛刻。传统的三轴机床配合多次装夹的工艺已无法满足其效率与精度需求,五轴联动加工 成为必然选择,可实现一次装夹完成多个复杂曲面的高精度铣削、钻孔、攻丝。

技术挑战与国产突破

电池盒尺寸大(常超2米),材料去除率高,对机床的 动态精度、刚性、热稳定性及高效排屑 构成了严峻挑战。国产设备商通过优化机床结构设计、搭载自主研发的高性能数控系统、集成在线测量与补偿技术,成功解决了在长时间重载切削下的精度保持问题。例如,某型号国产五轴机床通过 “摇篮式”回转工作台,实现了对电池盒五个面的完整加工,将单件加工时间缩短了约35%。

行业影响与未来展望

此次批量应用不仅为国产高端机床打开了年产值数百亿的新市场,更深度绑定了快速成长的新能源产业链。业内人士指出,这只是一个开始。随着电池技术向 CTC(电芯直接集成到底盘) 演进,对机床的加工工艺复合性(如与激光焊接、搅拌摩擦焊集成)将提出更高要求。未来,能够提供 一体化加工解决方案 的机床供应商,将在竞争中占据更有利的位置。

(本文为方金机枢智库前沿动态频道原创报道,转载请注明来源。我们将持续追踪高端装备在战略性新兴产业的应用进展。)